案例1:在车床上下料的应用

| 应用效果 •釆用伺服旋转上料台,定位精度高; •旋转分度通过GSK96数控系统编程实现,通用性强; •通过无杆气缸将零件抓取提升,保证了2小时以上的自动化生产; •生产节拍配合紧密,使用时运行很流畅。 |

案例2:在加工中心上下料的应用

| 应用效果 •工件在机床上装夹,采用销定位,精度要求较高; •采用2台上料机,换料时,机器人正常作业,保证生产过程的连续性; •加工上下料效率高,不占用机床等待时间,实现全过程100%加工时间利用率。 |

案例3:在电机后端盖生产线上的应用

| 应用效果 •电机后端盖生产线采用2台机器人实现双工位加工,双夹手实现上下料一体,不占用机床加工时间,充分提高加工效率; •满足客户生产节拍的要求,对于教学演示有较为重要的示范意义; •整个生产线设有监控装置,机床与机器人间有抱闸保护,确保加工过程的安全可靠。 |

案例4:在机床上下料的应用

| 应用效果 •零件占用空间较大,为保证2小时以上的加工量及定位精度,采用双伺服高精度滑台设计,交替运行,生产效率高; •毛坯上料机构与成品下料机构为一体式结构,缩短了机器人的运行时间,保证了自动化生产时的连续性,流畅性; •机器人的高灵活性也让它能在较小的空间变换姿态,增加了空间利用率; •控制系统采用GSK98作为主控单元,操作简单,稳定性好。 |

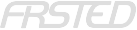

案例5:在齿轮加工上下料的应用

| 应用效果 •该项目为齿轮加工,车床夹具配合精度高,间隙小,来料为滚动槽传送,随意性大,经济实用; •机器人抓手增加设计二次定位装置,保证齿轮装入车床夹具的一致性; •加工上下料效率高,定位精准,不占用机床等待时间,实现全过程100%加工时间利用率。 |

案例6:在电机轴上下料的应用

| 应用效果: •储料架一次可放置MS100L毛坯棒180根,可满足约3个小时的连续加工,更换直径相同长度不同规格的棒料,无需调整,更换直径不同的棒料只需稍作调整; •堆放式料架由电机驱动,分料轮运行并将坯料带至机器人上料位给机器人输料,如果传感器一分钟内检测不到有物料时电机停转,并发出警示信号提醒工人往料仓加料,整机设置有多重保护,安全可靠; •生产纲领按照每月26天,每天2班16小时计,按照MS100L零件加工时间计算,65s内整线出一件成品,月产量18000多件。完全满足客户的要求。 |

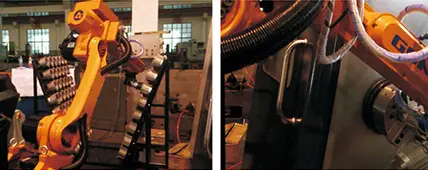

案例7:在空调外売冲压上下料的应用

| 应用效果 •机器人抓手采用框架式吸盘结构,方便调整,以适应不同尺寸的同类型工件; •提高操作安全性,降低人工劳动强度和工伤发生几率; •与传统人工操作相比,机器人与冲压机配合加工可达到10秒的加工周期,缩短了加工循环时间,提高了生产效率; •能够在高速生产中实现精确确定位。 |

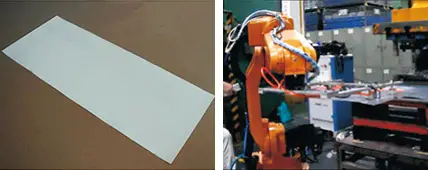

案例8:在冲压车间的应用

| 应用效果 •平均十秒生产一个成品,每天生产时间24小时,产量为8600件,相对人工提升约15%; •安全可靠,杜绝工作事故。 |

案例9:与挤压机配合上下料的应用

| 应用效果 •轴类零件,采用滚动仓式上料方式(含定位、分离机构),保证了2小时以上的自动化生产; •零件与油压机磨具的预留间隙为0.08mm,有力地论证了机器人的使用重复精度(模具未增加设计辅助定位装置); •与原始人工操作相比,通过两台机器人协同工作,缩短了两道工序间的等待时间,一个完整的工件加工周期是30s; •较高的灵活性使得它即使在较小的空间仍能已合适的姿态规避障碍; •人性化操作编程使得客户能在最短时间熟悉并掌握操作,缩短投入使用时间。 |